Sistemas de ar comprimido são essenciais na mineração

Especial

30/09/2025 06h20 | Atualizada em 06/10/2025 08h54

Os equipamentos de mineração modernos dependem fortemente do ar comprimido como fonte de energia e utilidade.

Desde o acionamento de perfuratrizes em rochas duras, até a pulverização de revestimento de concreto em túneis, passando pela limpeza de detritos em furos de sondagem, os sistemas de ar comprimido são os verdadeiros heróis anônimos dos equipamentos de mineração.

Garantir que essas máquinas tenham os componentes de ar comprimido corretos – especialmente unidades compressoras de alta qualidade e pacotes integrados – é essencial para a confiabilidade, o desempenho e, consequentemente, a satisfação d

...

Os equipamentos de mineração modernos dependem fortemente do ar comprimido como fonte de energia e utilidade.

Desde o acionamento de perfuratrizes em rochas duras, até a pulverização de revestimento de concreto em túneis, passando pela limpeza de detritos em furos de sondagem, os sistemas de ar comprimido são os verdadeiros heróis anônimos dos equipamentos de mineração.

Garantir que essas máquinas tenham os componentes de ar comprimido corretos – especialmente unidades compressoras de alta qualidade e pacotes integrados – é essencial para a confiabilidade, o desempenho e, consequentemente, a satisfação do cliente.

Isso amplia a importância de uma escolha correta dos componentes de ar comprimido em equipamentos de mineração, incluindo perfuratrizes de rocha, equipamentos de tunelamento, sistemas de limpeza pneumática no final do furo e máquinas de perfuração down-the-hole (DTH).

O papel do ar comprimido em ambientes minerários adversos

Os ambientes de mineração e construção subterrânea são extremamente exigentes para os equipamentos.

Frequentemente, as frequentemente operam em condições adversas, como temperaturas extremas (tanto baixas quanto altas), umidade, poeira e partículas abrasivas penetrantes, além de exposição à chuva, neve e atmosferas corrosivas – o que ocorre próximo a costas marítimas ou em minas no deserto, por exemplo.

Nessas condições, um sistema de compressor a bordo deve ser excepcionalmente robusto e confiável.

Se o compressor de ar de uma máquina falhar ou apresentar desempenho insatisfatório, toda a operação pode parar completamente, deixando o usuário do equipamento em uma situação difícil.

O tempo de inatividade na mineração é extremamente oneroso, de modo que uma perfuratriz ou tuneladora desabilitada devido a problemas no compressor é a última coisa que qualquer projeto precisa.

Outro aspecto fundamental na mineração é que o equipamento nem sempre consegue operar em orientação nivelada, além de estar sujeito a vibrações e choques constantes (por exemplo, em perfuração percussiva ou detonações).

Em resumo, o componente de ar comprimido adequado para mineração deve ser resistente a extremos ambientais, tolerante à vibração e à inclinação e confiável para operação contínua.

Essa base de confiabilidade é o primeiro pilar do motivo pelo qual selecionar o compressor de ar ou o cabeçote adequado é um passo tão crítico para os equipamentos de mineração.

Força pneumática para penetração em rocha dura

No rol de máquinas, um dos principais usuários de ar comprimido integrado nas minas é a perfuratriz de rocha.

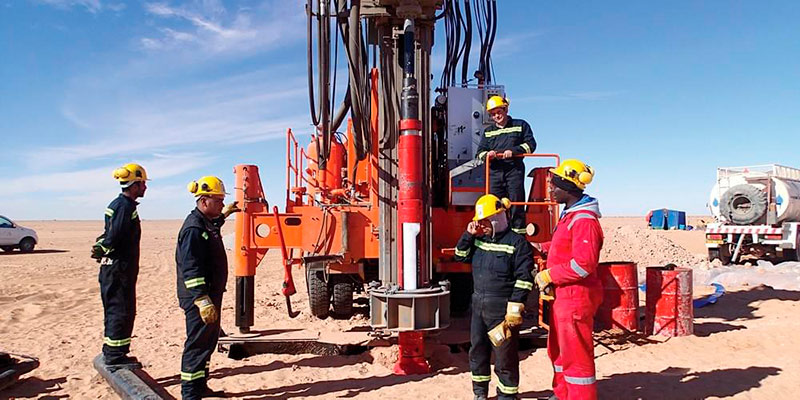

Seja uma perfuratriz de superfície fazendo furos de desmonte em uma mina a céu aberto ou um jumbo subterrâneo para tunelamento, o ar comprimido desempenha um papel vital nessas operações.

As perfuratrizes modernas frequentemente usam acionamento hidráulico para a própria perfuração, mas ainda incorporam um compressor de ar integrado para funções auxiliares, porém essenciais.

Um compressor adequadamente selecionado garante que, enquanto a perfuratriz está trabalhando, um fluxo constante de ar na pressão correta remova os detritos, prevenindo travamentos e superaquecimento, além de transportar lubrificante para componentes críticos e muito mais.

Ar comprimido desempenha um papel vital em operações com perfuratrizes de superfície

O adaptador de haste de uma perfuratriz de rocha pode receber até 6.300 golpes percussivos por minuto em operação – devendo receber lubrificação continuamente para evitar desgaste prematuro.

O ar comprimido é o meio usado para transportar névoa de óleo para essa interface da haste.

A lubrificação falha se o suprimento de ar for insuficiente ou não confiável, arriscando causar danos à perfuratriz.

Limpeza pneumática

Além da lubrificação, a limpeza pneumática durante a perfuração é fundamental para a produtividade.

Especialmente em perfuração top-hammer, o ar sopra os fragmentos de rocha para fora do furo conforme a broca avança.

Usar apenas água para limpeza (comum em algumas minas subterrâneas) pode gerar dificuldades e ainda requer suprimento de água.

Em comparação, um compressor de ar integrado eficiente pode reduzir o uso de água, fornecendo uma limpeza com “névoa de ar”.

Esse método de limpeza com névoa de ar reduz significativamente o consumo de água (a limpeza convencional pode usar cerca de 50 litros/min de água por perfuratriz).

Ao usar ar comprimido para transportar uma névoa mínima de água, os operadores mantêm os furos de perfuração livres de detritos enquanto resfriam e limpam a broca.

Isso não apenas conserva água, mas também melhora a velocidade de perfuração e as condições do local (área de trabalho mais seca e menos lama).

Compressores OEM da Ingersoll Rand têm sido usados para implementar esse tipo de limpeza com névoa de ar, impulsionando tanto a produtividade quanto a sustentabilidade nas operações de perfuração.

Final do furo

Após um furo de perfuração ser concluído – seja para desmonte, exploração ou instalação de chumbadores – geralmente é necessário remover os restos de perfuração e detritos remanescentes.

É aqui que a limpeza pneumática no final do furo entra em ação.

Na prática, uma vez que a broca é retraída uma rajada de ar comprimido de alto volume é soprada dentro do furo para purgar todos os fragmentos soltos.

Se essa etapa for omitida ou mal-executada, os detritos remanescentes podem prejudicar operações subsequentes, impedindo que explosivos preencham o furo completamente, por exemplo, ou mesmo causando bloqueios ao inserir chumbadores ou ferramentas.

Contar com uma fonte confiável de ar comprimido na perfuratriz ou uma unidade de limpeza dedicada torna essa tarefa mais eficiente.

Tipicamente, o mesmo compressor usado para suporte à perfuração (limpeza durante a perfuração e lubrificação) pode realizar a limpeza final com sopro de ar.

Tal abordagem de uso múltiplo maximiza a utilidade do compressor: afinal, a máquina não precisa de um sistema separado para limpeza final – apenas precisa ter um compressor com capacidade suficiente e controles inteligentes para direcionar uma rajada de ar em plena capacidade sempre que necessário.

A importância da limpeza pneumática adequada não deve ser subestimada.

Considere um cenário teórico: uma operação de mineração está perfurando furos de desmonte em uma mina de ouro.

Se os furos não forem limpos adequadamente, os explosivos podem não se assentar no fundo, levando potencialmente a falhas de detonação ou fragmentação subótima da rocha.

Isso poderia exigir re-perfuração ou desmonte secundário, incorrendo em custo e tempo extras.

Solução de compressor de alta qualidade pode elevar as capacidades das máquinas dedicadas à mineração

Ao equipar suas perfuratrizes com os compressores de alto desempenho adequados, os OEMs garantem que cada furo possa ser completamente limpo em segundos, em todas as ocasiões.

Para o usuário final, isso resulta em operações de desmonte mais confiáveis e segurança aprimorada (já que há menos intervenção manual para verificar ou limpar furos).

Ar comprimido para concreto projetado

Equipamentos de tunelamento e construção subterrânea também dependem fortemente de sistemas de ar comprimido.

Duas aplicações críticas neste domínio são a projeção de concreto (pulverização de concreto para reforçar paredes de túneis) e o carregamento de explosivos para desmonte de rocha.

Ambas as tarefas são frequentemente executadas por máquinas especializadas no túnel – e ambas se beneficiam enormemente de ter os componentes de ar comprimido adequados a bordo.

O compressor integrado adequado torna esses processos muito mais eficientes do que depender unicamente de um suprimento de ar externo separado.

Pulverização de concreto projetado

Geralmente, a aplicação de concreto projetado acontece em rajadas (pulverizar uma seção, avançar, pulverizar a próxima seção), enquanto o carregamento de explosivos pode envolver operação contínua durante o carregamento de uma rodada completa de furos.

Assim, o compressor deve lidar com padrões de parada e partida, bem como manter funcionamento sustentado sem superaquecimento ou desgaste excessivo.

Compressor integrado torna muito mais eficientes os processos de pulverização de concreto e carregamento de explosivos

Ao integrar um componente de ar comprimido de alta qualidade em equipamentos de tunelamento, os fabricantes podem aumentar a autossuficiência e a produtividade da máquina.

Por exemplo, um equipamento de concreto projetado com seu próprio compressor confiável pode operar continuamente sem esperar por conexões de ar externas, permitindo que as equipes terminem o revestimento do túnel mais rapidamente.

Da mesma forma, um carregador de explosivos para túneis com compressor integrado pode carregar furos mais rapidamente e, então, se realocar rapidamente para a próxima seção.

Carregamento de explosivos

Equipamentos para carregamento de explosivos ANFO (nitrato de amônio) ou emulsão se beneficiam significativamente de um compressor integrado, eliminando a necessidade de uma linha de ar pressurizado externa e, assim, tornando o processo mais ágil e econômico.

Sem a necessidade de arrastar uma mangueira de ar externa, a unidade de carregamento pode se mover livremente e rapidamente ao redor da frente do túnel, melhorando os tempos de ciclo e a segurança (menos mangueiras soltas significam menor risco de tropeços e configuração mais rápida).

Essas eficiências resultam em benefícios para o cliente final (a empresa de mineração ou construção), como uma conclusão mais rápida do projeto e menores custos operacionais.

Por sua vez, OEMs de equipamentos que entregam tal capacidade se destacam no mercado por fornecer maior valor.

Perfuração Down-the-Hole (DTH)

Máquinas de perfuração DTH – comuns na mineração de superfície (para furos de desmonte), perfuração de poços de água, perfuração geotérmica e exploração – são essencialmente impossíveis de operar sem um sistema de ar comprimido robusto.

Em equipamentos DTH, o compressor não é apenas um componente auxiliar, mas o elemento central do processo de perfuração.

Uma das características marcantes das aplicações DTH é a alta pressão e grande fluxo de ar necessários.

Máquinas DTH: sistemas robustos de ar comprimido garantem ar de alta pressão para perfuração profunda

Diferentemente de uma perfuratriz top-hammer (que pode usar ar a 7 bar principalmente para limpeza), um martelo DTH tipicamente opera com pressões de ar começando em torno de 24 bar (350 psi) e pode chegar até 30 bar (435 psi) ou mais para perfuração profunda especializada.

Os requisitos de fluxo de ar também são significativos, pois um equipamento DTH de tamanho médio pode precisar da ordem de 18–28 m³/min de volume de ar (que é aproximadamente 635 a 990 CFM) para manter o martelo funcionando eficientemente.

Grandes equipamentos de perfuração de poços de água ou petróleo e gás podem exigir pressões ainda maiores (frequentemente de 35 bar ou mais) e taxas de fluxo acima de 30 m³/min.

O coração do equipamento

Esses números ilustram por que a escolha do compressor é tão crítica – o compressor é essencialmente o coração de um equipamento de perfuração DTH, e seu desempenho dita diretamente a velocidade de perfuração e capacidade de atingir maiores profundidades.

Do ponto de vista de valor, o componente de ar comprimido adequado em uma máquina de perfuração DTH significa taxas de perfuração mais rápidas e furos mais profundos com menos tempo de inatividade.

Se um OEM seleciona um compressor inadequado (por exemplo, que não consiga manter a pressão em um dia quente ou em altitudes maiores, ou mesmo que se desgaste após algumas centenas de horas), o equipamento terá desempenho inferior e causará frustração para o usuário final.

Vantagem competitiva com soluções OEM

Por meio de várias aplicações de mineração e tunelamento – desde perfuratrizes de furos de desmonte de superfície até projeção de concreto em túneis até perfuratrizes DTH profundas – o compressor é um componente fundamental.

Sua qualidade e desempenho afetam diretamente a confiabilidade da máquina, a eficiência e o valor entregue aos clientes finais.

Selecionar um compressor inferior ou inadequado pode levar a quebras frequentes, desempenho insuficiente e, finalmente, clientes insatisfeitos com seus equipamentos de mineração.

Por outro lado, escolher uma solução de compressor de alta qualidade pode elevar as capacidades de uma máquina.

É aqui que a Ingersoll Rand OEM Solutions se destaca, fornecendo aos fabricantes de equipamentos de mineração componentes de ar comprimido de primeira linha adaptados às suas necessidades.

Cabeçotes e componentes da Ingersoll Rand são projetados para alta eficiência volumétrica e consumo de energia otimizado

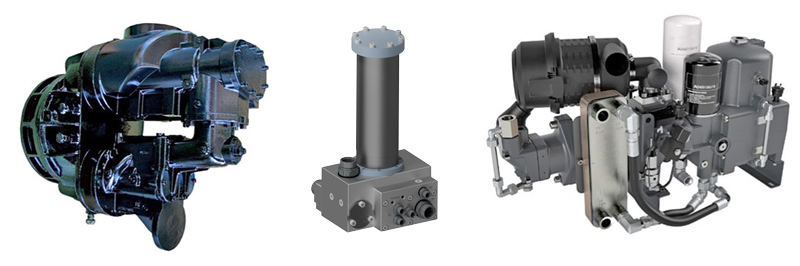

A Ingersoll Rand OEM Solutions é uma combinação de três marcas icônicas de compressores – Ingersoll Rand, GHH RAND e Tamrotor – todas sob o mesmo teto.

O grupo OEM Solutions foca em trabalhar diretamente com fabricantes de equipamentos para integrar sistemas de compressor em seus produtos.

Para OEMs de equipamentos de mineração, isso significa acesso a um portfólio abrangente de compressores parafuso, desde cabeçotes de ar nus até módulos completos de compressor plug-and-play.

A parceria com a Ingersoll Rand OEM Solutions abrange uma série de benefícios:

-

Confiabilidade comprovada: Os produtos da Ingersoll Rand são projetados para durar. Eles vêm de um legado de mais de 60 anos servindo à mineração e construção, o que significa que os projetos foram continuamente aprimorados através da experiência de campo. O resultado é confiabilidade incomparável, com cabeçotes de compressor que têm um histórico comprovado no uso rigoroso da mineração.

-

Alto desempenho e eficiência: Os cabeçotes de ar da Ingersoll Rand são projetados para alta eficiência volumétrica e consumo de energia otimizado. Isso significa que um OEM pode anunciar menor consumo de combustível ou ciclos de trabalho mais rápidos. A Ingersoll Rand enfatiza a eficiência maximizada e consumo de energia minimizado em suas soluções. Na mineração, onde os custos de combustível e energia são significativos, essa eficiência é um benefício tangível.

-

Projetos compactos e adaptáveis: Os compressores da Ingersoll Rand OEM Solutions são conhecidos por sua dimensão reduzida e design modular, tornando-os mais fáceis de integrar em equipamentos. Os compressores Tempest e CT-package, por exemplo, são especificamente reconhecidos por oferecer eficiência de espaço e design à prova de vazamentos para fácil integração sem criar pontos de vazamento. Além disso, a capacidade de operar em orientações incomuns (até 22–30° de inclinação) significa que os OEMs não precisam projetar montagem perfeitamente horizontal para o compressor – pois funcionará mesmo quando a máquina estiver em ângulo.

-

Ampla faixa operacional: A gama da Ingersoll Rand cobre pressões desde ~3 bar até 35 bar ou mais, e fluxos de algumas dezenas de CFM até milhares de CFM. Essa versatilidade significa que tanto à baixa quanto à alta pressão podem ser atendidas pela mesma família de produtos.

-

Entradas de energia flexíveis: Máquinas de mineração têm diferentes fontes de energia. Os pacotes da Ingersoll Rand oferecem opções de energia flexíveis incluindo acionamentos por motor hidráulico, motores elétricos ou acoplamento direto ao motor. Isso permite integração fácil sem grande reprojeto da distribuição de energia da máquina.

-

Facilidade de manutenção e suporte: Um compressor difícil de manter causará dores de cabeça no campo. A Ingersoll Rand aborda isso com projetos que permitem fácil acesso para serviço e, ainda, fornece suporte técnico dedicado aos parceiros OEM e seus clientes mundialmente.

-

Segurança e monitoramento: Os projetos da Ingersoll Rand incluem recursos de segurança integrados e sensores de monitoramento em seus pacotes de compressor. Para o OEM de equipamentos, isso significa menos esforço de engenharia para criar um sistema seguro – muito disso é tratado no pacote do compressor.

-

Colaboração de engenharia especializada: Trabalhar com a IR OEM Solutions é mais do que comprar uma peça – é sobre parceria. Sua equipe de engenheiros de aplicação pode auxiliar na seleção do modelo de compressor correto, personalização de certas características e garantir que o compressor se integre perfeitamente com o layout e sistema de controle da máquina. Este tipo de colaboração pode encurtar o tempo de desenvolvimento para OEMs e resultar em um produto melhor.

Todas essas vantagens finalmente contribuem para uma vantagem competitiva para o fabricante de equipamentos.

Ao incorporar os componentes de ar comprimido da Ingersoll Rand OEM Solutions, um OEM pode comercializar seus equipamentos como tendo confiabilidade superior, melhor desempenho e menores custos ao longo da vida útil.

Os clientes finais – empresas de mineração ou empreiteiras – veem valor em máquinas que funcionam de forma mais consistente e eficiente.

Assim, o OEM pode potencialmente comandar maior confiança, ganhar mais contratos ou, até mesmo, precificar seu produto com um prêmio devido à proposta de valor aprimorada.

Conclusão

No mundo de alto risco da mineração e construção subterrânea, cada componente de uma máquina conta – mas os componentes de ar comprimido verdadeiramente estão no coração de muitas operações críticas.

Seja perfurando furos de desmonte, chumbando túneis, pulverizando concreto projetado, limpando detritos ou acionando um martelo DTH, a qualidade e a capacidade do compressor e seu sistema de ar têm um impacto direto na produtividade, segurança e custo.

Componentes de ar comprimido estão no coração de muitas operações críticas em mineração e construção subterrânea

Portanto, escolher os componentes de ar comprimido adequados é não apenas uma decisão de engenharia, mas uma decisão estratégica para OEMs de equipamentos de mineração.

A escolha certa leva a maior confiabilidade, melhor desempenho e clientes mais satisfeitos no futuro.

A Ingersoll Rand OEM Solutions está na vanguarda da indústria, aproveitando décadas de experiência prática para entregar a experiência definitiva em ar comprimido aos OEMs de equipamentos de mineração e seus clientes. ♦

Saiba mais:

Ingersoll Rand OEM Solutions

*Este material é uma produção especial para a Ingersoll Rand e não faz parte do conteúdo editorial da Revista M&T.

Mais notícias sobre esse tema

04 de março 2026

04 de março 2026

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade