Confiabilidade em motores a diesel

Atualmente, diversos tipos de motores coexistem na indústria de máquinas e equipamentos, com destaque para os conceitos de combustão interna (gasolina, diesel e renováveis), elétricos (corrente contínua, corrente alternada e universais) e híbridos (que combinam propulsão a combustão e elétrica).

Mesmo com essa diversidade – que tende a aumentar com a transição energética em curso – os motores de combustão interna a diesel continuam absolutos como padrão da indústria.

Segundo Alexandre Souza, especialista de produto da Tracbel, o motor de combustão interna a diesel “é um equipamento de ignição por compressão, também conhecido como Ciclo Diesel”.

Diferentemente do motor a gasolina, afirma Souza, esses motores não utilizam vela de ignição.

O processo de funcionamento, ele exp

Atualmente, diversos tipos de motores coexistem na indústria de máquinas e equipamentos, com destaque para os conceitos de combustão interna (gasolina, diesel e renováveis), elétricos (corrente contínua, corrente alternada e universais) e híbridos (que combinam propulsão a combustão e elétrica).

Mesmo com essa diversidade – que tende a aumentar com a transição energética em curso – os motores de combustão interna a diesel continuam absolutos como padrão da indústria.

Segundo Alexandre Souza, especialista de produto da Tracbel, o motor de combustão interna a diesel “é um equipamento de ignição por compressão, também conhecido como Ciclo Diesel”.

Diferentemente do motor a gasolina, afirma Souza, esses motores não utilizam vela de ignição.

O processo de funcionamento, ele explica, ocorre em quatro etapas (ciclo de quatro tempos).

Na admissão, o pistão desce e o cilindro recebe apenas ar filtrado, enquanto na compressão ele sobe e comprime o ar a alta pressão (20:1 ou mais), elevando a temperatura a cerca de 600°C.

Por sua vez, na combustão/expansão o bico injetor pulveriza o diesel sob alta pressão no interior da câmara, próximo ao ponto morto superior.

Dessa forma, o combustível inflama-se espontaneamente devido ao calor da compressão, liberando energia que empurra o pistão para baixo e gera torque.

Já na exaustão, o pistão volta a subir e “expulsa” os gases resultantes para fora do cilindro.

“Esse ciclo ocorre continuamente em cada cilindro, sendo que a soma das forças transmitidas pelos pistões ao virabrequim resulta no movimento rotativo, que é convertido em potência mecânica para movimentar máquinas de construção, agrícolas e veículos pesados”, explica o especialista.

AVANÇOS

Motores modernos contam ainda com sistemas de gerenciamento eletrônico de injeção (compostos por common rail, bombas de alta pressão e módulos de controle), que ajustam com precisão a quantidade e o momento de injeção do combustível, garantindo melhor eficiência, menor consumo e emissões reduzidas.

De acordo com Rilder Rabelo, gerente de suporte ao produto da Bauko, o princípio de funcionamento do motor criado por Rudolf Diesel é o mesmo desde a sua criação.

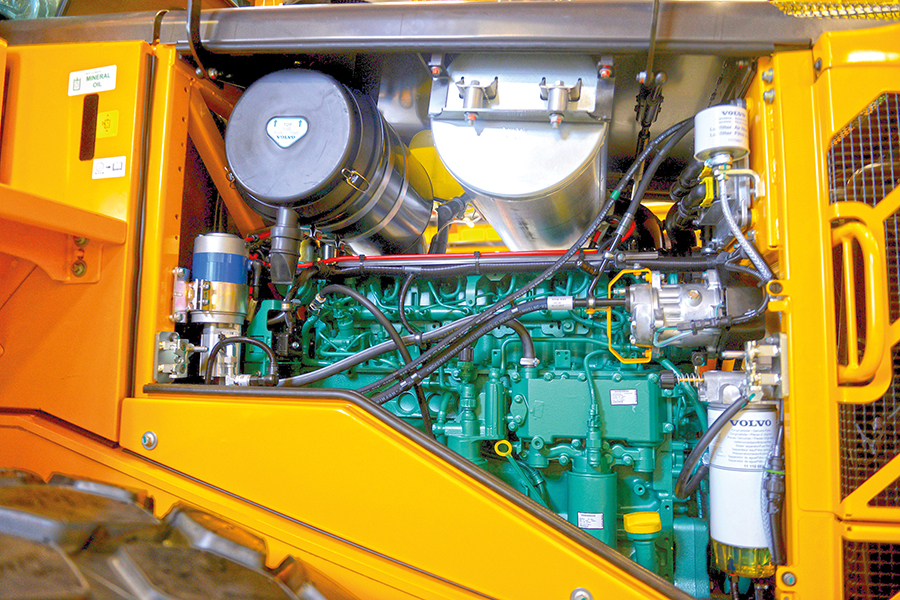

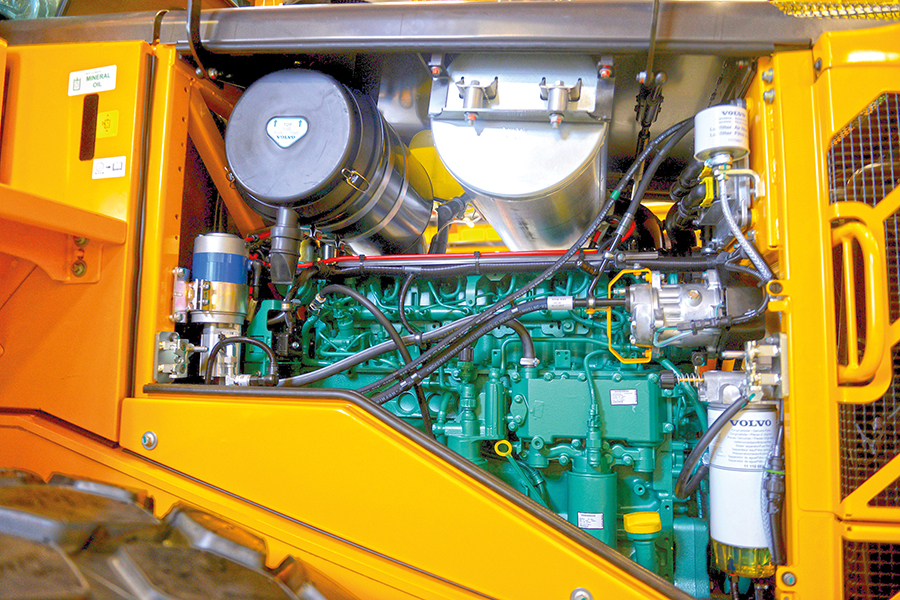

Embora mantenha o princípio de funcionamento, o motorde combustão interna a diesel não para de evoluir como plataforma. Foto: KOMATSU

Embora mantenha o princípio de funcionamento, o motorde combustão interna a diesel não para de evoluir como plataforma. Foto: KOMATSU

Desde então, porém, esse conceito de propulsor não parou de evoluir como plataforma, focado especialmente em melhoria energética, redução de tamanho (downsizing), otimização em geração de potência liquida e redução dos níveis de emissões.

“Um dos marcos históricos ocorreu quando o sistema passou a contar com sistema de injeção eletrônica”, observa.

“Isso permitiu melhorias no controle e vários ciclos de injeção em um único ciclo de combustão, além de curvas eletrônicas controladas por módulos e sensores nos principais subsistemas, que evitam danos de grandes proporções.”

De acordo com Souza, essa tecnologia trouxe vantagens também aos motores utilizados em maquinários pesados, que em paralelo ganharam torque mais elevado em baixas rotações, robustez, durabilidade, eficiência no consumo e possibilidade de práticas de manutenção baseadas em análise de óleo, o que aumenta a vida útil e reduz os custos operacionais.

“A desvantagem é a dependência de combustível de boa qualidade”, diz ele.

Outro avanço crucial foi o desenvolvimento de sistemas de controle de emissões de poluentes (especialmente SCR e EGR, ou ambos em operação conjunta).

Segundo Renato Cícero, gerente de peças e remanufatura da FPT Industrial para a América Latina, esses sistemas de pós-tratamento impactam no custo final do veículo.

“Apesar disso, o diesel manterá o protagonismo na descarbonização, fornecendo o equilíbrio necessário entre produtividade e durabilidade”, avalia.

Para os especialistas, motor a diesel deve manter o protagonismo graças ao equilíbrio entre produtividade e durabilidade. Foto: FPT

Para os especialistas, motor a diesel deve manter o protagonismo graças ao equilíbrio entre produtividade e durabilidade. Foto: FPT

Rabelo, da Bauko, destaca que o poder energético (potência por kg) do diesel também é um diferencial frente a outras fontes, como elétrica ou biogás.

“Por mais que enfrente desafios, o diesel ainda é o combustível mais simples de armazenar, fácil de movimentar e de mais fácil acesso, até mesmo em áreas remotas”, complementa.

INTERVENÇÃO

Como explica André Selim, supervisor sênior de engenharia de aplicações da Cummins Brasil, garantir o bom funcionamento de motores de combustão interna a diesel requer a utilização de diferentes sistemáticas de intervenção.

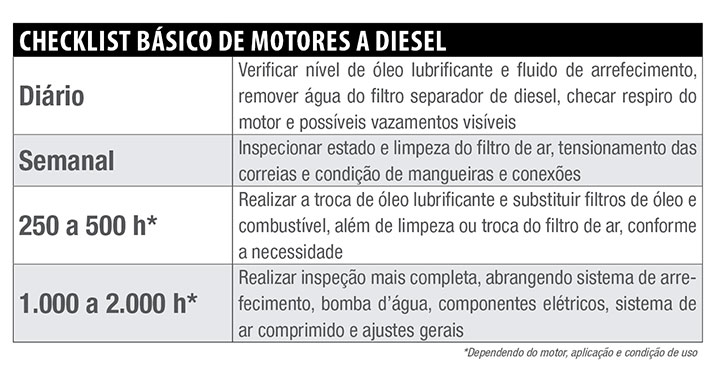

Nesse rol, a manutenção preventiva deve ser realizada em intervalos programados, com base em horas de operação ou tempo de uso.

O foco dessa técnica é evitar falhas por meio de trocas periódicas de óleos e filtros, além de inspeção de sistemas de arrefecimento, correias e mangueiras.

A manutenção corretiva, por sua vez, é feita após a ocorrência de falhas.

˜Embora seja inevitável em alguns casos, tende a ser mais custosa, pois envolve parada não planejada e substituição de componentes danificados”, comenta Selim.

Já a manutenção preditiva utiliza práticas de monitoramento e técnicas avançadas (como análise de óleo) para prever falhas antes que aconteçam.

Essa abordagem permite planejar a intervenção no momento certo, acentua o especialista da Cummins, “maximizando assim a disponibilidade do equipamento”.

Segundo Rabelo, da Bauko, a manutenção periódica preventiva é feita a cada 500 h, podendo sofrer variações em algumas operações.

“Quanto à vida útil esperada, há exemplos de máquinas com mais de 25.000 h de uso, sem o motor nunca ter sofrido intervenção, nem mesmo no sistema de injeção”, diz ele, citando avaliações de acompanhamento realizadas pelo programa KOWA (Komatsu Oil and Wear Analysis) e pelo Komtrax (tecnologia de monitoramento online também da marca japonesa).

Na Komatsu, aliás, a orientação dada aos clientes é ir além do plano de manutenção preventiva do equipamento.

Em caso de necessidade de intervenção no motor, a empresa fornece motores ReCon (remanufaturados), por exemplo, que são do tipo long-blocks (parcialmente montados sem peças externas específicas) e possuem a mesma garantia dos novos e atendem às especificações do fabricante.

Para Rabelo, trata-se de uma solução eficaz para o retorno rápido da máquina à operação, com suporte direto da fabricante.

“Quanto mais a manutenção é acompanhada pelo representante, maiores e melhores resultados são vistos em campo”, ele assegura.

Seja qual for a técnica empregada, a periodicidade de manutenção desses motores depende diretamente da aplicação e da severidade de uso, que inclui fatores como presença de umidade e poeira e variação de temperatura, acrescenta Alexandre Souza, especialista de produto do Grupo Tracbel.

Em operações estruturadas, o conjunto de ferramentas preditivas se soma à análise deóleo e ao monitoramento via telemetria. Foto: TRACBEL

“Inspeções diárias incluem verificação de níveis de óleo e arrefecimento, além de correias e mangueiras”, repassa.

“Já as manutenções programadas normalmente seguem intervalos de 250, 500, 1.000 h ou até maiores, podendo ser ajustadas conforme os resultados das análises de óleo e das condições operacionais.”

É importante ressaltar que, em ambientes severos, pode ser necessário reduzir os intervalos.

A Cummins, afirma Selim, recomenda um checklist de inspeção periódica, que varia conforme a aplicação e as horas de operação [v. box].

“Esse acompanhamento garante que os motores entreguem o desempenho e a vida longa para os quais foram projetados, reduzindo riscos de falhas e paradas inesperadas”, comenta.

Quanto se trata de motores, todavia, a periodicidade depende ainda do modelo utilizado.

“Os manuais possuem recomendações específicas para os intervalos de troca de óleo e filtros, que devem ser seguidos à risca para evitar paradas indesejadas”, reitera Cícero, da FPT.

Entretanto, todo e qualquer motor é uma máquina e, assim, está sujeito a falhas, ele afirma. “E grande parte desses problemas está relacionada à falta de manutenção preventiva ou ao uso de peças e fluidos não originais”, alerta.

PROBLEMAS

De fato, os motores a diesel são projetados para oferecer longa vida útil e alto desempenho.

No entanto, como lembra Selim, da Cummins, podem apresentar problemas recorrentes quando não recebem a manutenção adequada, incluindo superaquecimento, muitas vezes ligado a falhas no sistema de arrefecimento, obstrução de filtros de ar ou combustível e desgaste em correias, mangueiras e outros componentes de borracha, que devem ser verificados periodicamente.

Superaquecimento, obstrução de filtros, desgaste de componentes e contaminação

Superaquecimento, obstrução de filtros, desgaste de componentes e contaminação

do lubrificante figuram entre os problemas mais recorrentes. Foto: CUMMINS

Também é comum a contaminação do óleo lubrificante, em geral causada por operação em ambientes com alta sujidade, utilização de combustível de baixa qualidade e trocas de óleo fora do intervalo recomendado, além do uso de biodiesel, que exige ainda mais atenção às rotinas de inspeção.

“Grande parte dos problemas pode ser evitada com disciplina nas manutenções preventivas e preditivas, uso de fluidos recomendados pelo fabricante e aplicação de peças originais durante as intervenções, assegurando a confiabilidade e a longevidade dos motores”, diz Selim.

O cerne dessa estratégia está nas preditivas. A Cummins, comenta Selim, cada vez mais adota técnicas de manutenção preditiva como parte de sua proposta de confiabilidade.

Segundo o especialista, recursos como análise de vibração permitem identificar falhas de injetores, desalinhamentos, desgastes de rolamentos e desequilíbrios em componentes rotativos, que são detectados antes que evoluam para casos mais graves.

Outro recurso valioso é a termografia, capaz de detectar aquecimentos anormais em sistemas de arrefecimento, combustível, elétrico e eletrônico, entre outros, antecipando a identificação de mau funcionamento e abrindo a possibilidade de atuação na manutenção preditiva.

Periodicidade de manutenção depende diretamente da aplicação e da severidade de uso. Foto: DPS

Periodicidade de manutenção depende diretamente da aplicação e da severidade de uso. Foto: DPS

Em operações mais estruturadas, esse conjunto de ferramentas se soma à análise periódica de óleo e ao monitoramento remoto via telemetria, criando uma visão completa do estado do motor.

Com isso, torna-se possível programar a intervenção no momento ideal, evitando paradas não planejadas, reduzindo custos de manutenção e prolongando a vida útil dos equipamentos.

“Na prática, essas soluções colocam o cliente em um patamar mais avançado de gestão de ativos”, complementa Selim.

De acordo com Souza, da Tracbel, essas técnicas na verdade são fundamentais para aumentar a disponibilidade dos motores. “Combinadas, essas práticas tornam a manutenção mais eficiente, segura e econômica”, recomenda o especialista.

Saiba mais:

Bauko: www.bauko.com.br

Cummins: www.cummins.com/pt

FPT: www.fptindustrial.com/pt

Tracbel: www.tracbel.com.br

Mais matérias sobre esse tema

Av. Francisco Matarazzo, 404 Cj. 701/703 Água Branca - CEP 05001-000 São Paulo/SP

Telefone (11) 3662-4159

© Sobratema. A reprodução do conteúdo total ou parcial é autorizada, desde que citada a fonte. Política de privacidade